随着锂电、粉末涂料、精细化工等高端制造领域的快速发展,市场对产品的颗粒粒度、均匀性、洁净度等提出了更高要求。尤其当颗粒尺寸进入微米级后,物料易产生静电、发生团聚,传统筛分设备往往难以兼顾筛分效率、运行稳定性、生产产能与洁净安全四大核心诉求。

纳维加特(上海)筛分技术有限公司深刻理解这一行业趋势与挑战,自 2005 年创立以来,专注于筛分技术的创新发展,为广大客户提供领先、可靠、高效的超细粉体筛分解决方案。

一、小颗粒筛分面临的挑战

在实际生产与筛分过程中,对于小颗粒、超细粉末等筛分需求越来越多,但同时也暴露出不少难题,包括但不限于:

筛网堵塞严重、使用周期短

传统筛分设备的筛网往往存在寿命短的问题。在实际生产中,筛网常常在投入使用12–24 小时内就出现堵塞或磨损,导致频繁停机维护或更换。此外,由于筛网张紧不够规范或张紧力不均,筛网表面不能保持理想平整与稳定,进一步削弱了其过筛能力,物料无法均匀通过网孔,使得过筛效率显著下降,影响产能和产品质量。

静电问题

由于粉末颗粒在筛分过程中极易产生静电,颗粒之间容易发生粘附与聚集,形成大小不一的团聚体,这些团聚体远大于筛网孔径,因而无法通过筛网。

(静电问题导致团聚、需要返工)

堵网带来的返工与成本提升

筛网一旦堵塞,就需要频繁清理或更换,这不仅中断生产、降低产能,还可能损坏筛网结构。更重要的是,反复返工清理过程中容易引入污染,从而提升制造成本并增加不良率。

产能与效率难以满足工业化要求

传统筛分设备在工业化生产中常难以满足效率要求。对于高镍产品等特殊金属粉体,随着筛分时间延长,其单位时间处理量往往急剧下降。对 3–5 µm 等极细颗粒而言,传统设备的产能瓶颈尤为明显,难以突破较低的产量水平,难以支持高负荷、连续化生产需求。

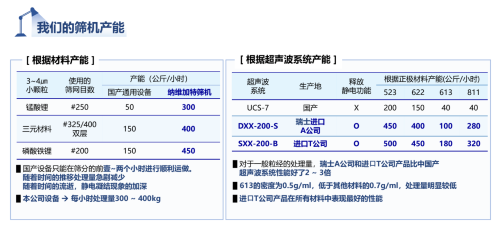

二、纳维加特的系统化解决方案

纳维加特锂电行业专用小颗粒筛分机专为锂电行业研发设计,该设备结合了先进的超声筛分技术和3D振动+摇摆振动模式,能够高效防止50至635目筛网堵塞及颗粒嵌塞问题,显著提升筛分产能,同时延长筛网使用寿命。

超声筛分技术

纳维加特的小颗粒筛分机配备了领先的超声筛分技术。该技术通过超声波的高频振动作用,有效防止了细颗粒在筛网表面静电吸附,从而减少了堵塞和颗粒嵌塞的现象。

共振激发概念(常规概念)

共振频率概念(我们采用方式)

3D振动+摇摆振动模式

设备结合了3D振动和摇摆振动模式,通过精确控制振动频率和幅度,实现物料的均匀分布和高效筛分。此振动模式能够有效解决静电颗粒团聚的问题,使筛分过程更加流畅。

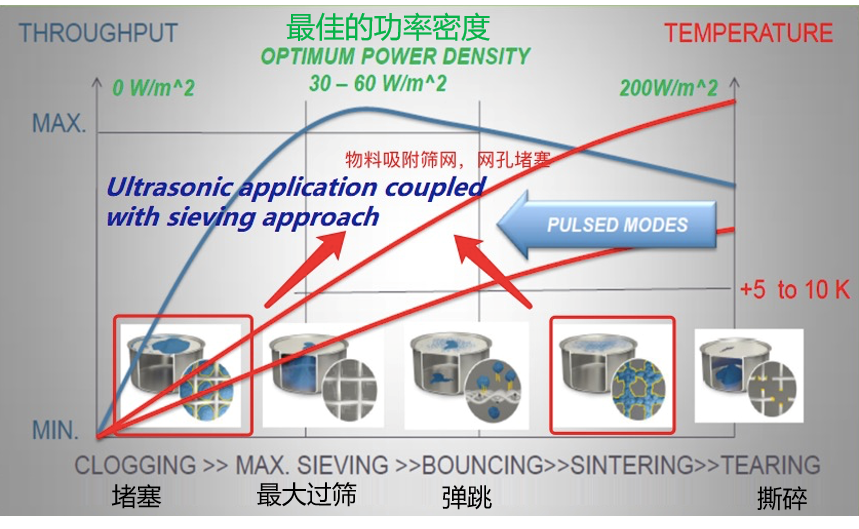

处理量和功率密度相关图

解决筛网静电吸附引起的堵塞问题

满足严格的控温要求

纳维加特小颗粒筛分机采用优越的系统匹配性能,确保设备在运行过程中温升低,能够长时间稳定工作,满足严格的控温要求。设备适用于20至300微米的粉末,尤其适合处理具有强吸附性、高静电特性、易团聚以及轻比重的物料。

高精度筛分与提升产能

该设备能有效提高筛分产能,尤其是在同等尺寸下,筛分产能可提升2-4倍。这一显著的产能提升不仅减少了生产线的停机时间,还能够提高生产效率,确保物料分配的精准性和连续性。

三、质量与效益的显著提升

通过采用纳维加特的创新技术,客户不仅有效减少了静电和堵网问题,还在多个方面显著提升了生产效益。同时,设备的设计有效延长了筛网寿命,减少了更换频率,降低了维护和停机成本。

在高频率下反复使用环境下保持筛网的张紧度

稳定性和高效性确保了生产的连续性和物料的高精度筛分,特别是在处理超细颗粒时,满足了严格的筛分要求。纳维加特筛分机广泛应用于新能源电池材料、粉末涂料、光伏硅粉等领域,帮助企业提升生产效益并降低成本。

随着技术的不断发展,纳维加特将继续致力于为更多行业提供高效、精确的筛分设备,推动产业的进一步升级。